UNSERE VERANTWORTUNG

NACHHALTIGKEIT UND ZUKUNFTSORIENTIERUNG

Der Umweltschutz hat in den letzten Jahren auf Grund des Klimawandels einen immer größeren Stellenwert und eine immer größere Relevanz bekommen.

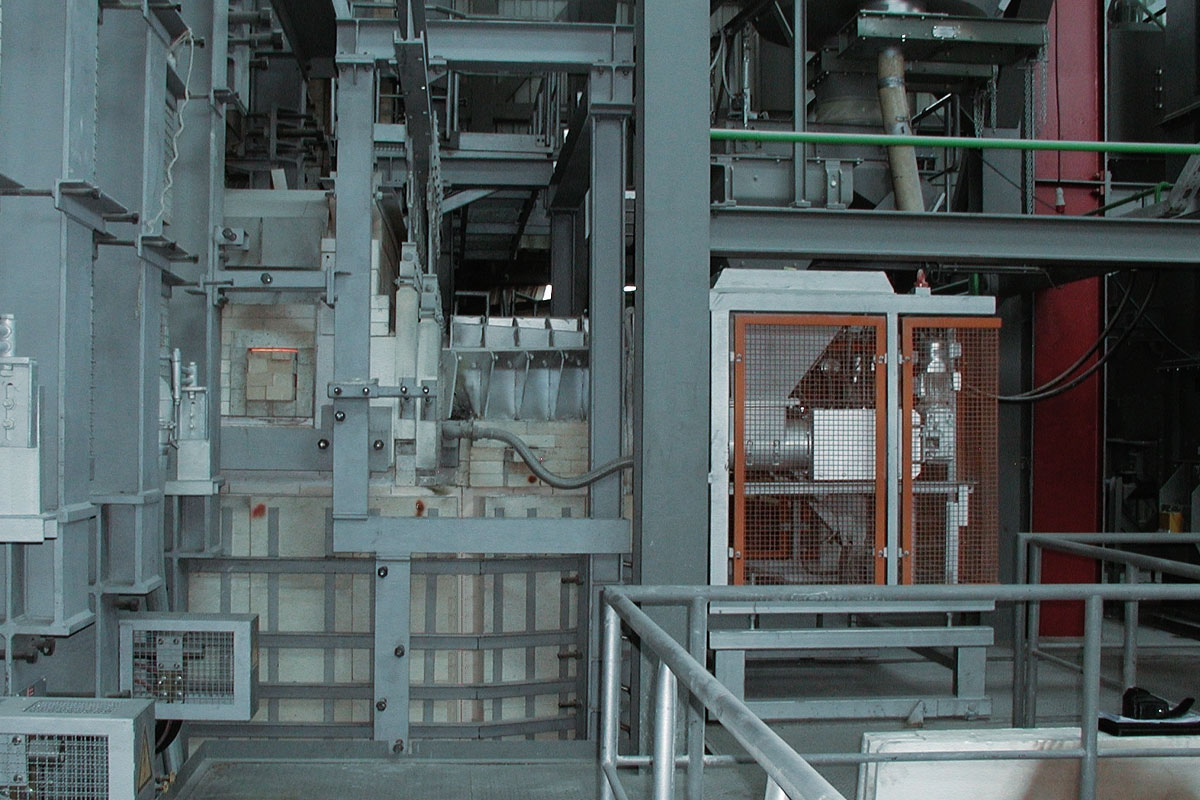

EME hat als Unternehmen eine besondere Verpflichtung nachhaltig und zukunftsorientiert zu handeln. Um unserer Verantwortung gegenüber unseren Kunden, Lieferanten, Mitarbeitern und der Umwelt gerecht zu werden, haben wir uns entschlossen neben der Sicherheit und der Qualität auch den Umweltschutz in das existierende Managementsystem zu integrieren.

ERFAHREN SIE MEHR